Giải pháp cắt tự động vật liệu linh hoạt chuyên nghiệp.

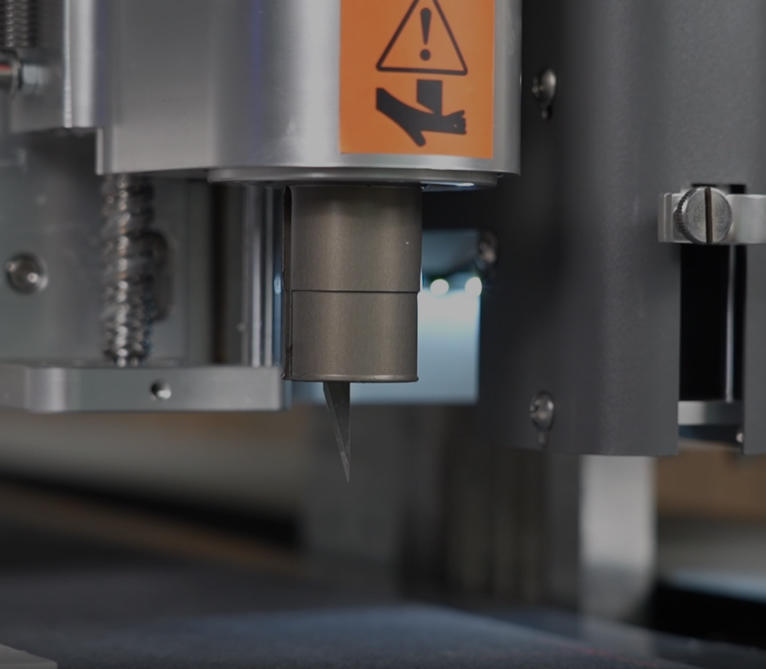

Trong nền sản xuất hiện đại, Máy công cụ CNC là những thiết bị không thể thiếu và chúng đóng vai trò quan trọng trong việc xử lý chính xác các bộ phận phức tạp khác nhau. Trong số rất nhiều thông số của máy công cụ CNC, tốc độ trục chính là một trong những yếu tố chính quyết định hiệu quả và chất lượng gia công. Tốc độ trục chính không chỉ ảnh hưởng trực tiếp đến hiệu suất cắt của dụng cụ và hiệu quả xử lý của phôi mà còn có tác động quan trọng đến thời gian xử lý và chi phí sản xuất.

Tốc độ trục chính thường được tính bằng tốc độ cắt và đường kính của phôi hoặc dụng cụ. Công thức tính cụ thể như sau:

Tốc độ trục chính = 1000 × tốc độ cắt / π × đường kính phôi hoặc dụng cụ

Từ công thức này có thể thấy tốc độ trục chính tỷ lệ thuận với tốc độ cắt và tỷ lệ nghịch với đường kính của phôi hoặc dụng cụ. Nói cách khác, tốc độ cắt càng cao thì tốc độ trục chính càng nhanh; Đường kính phôi hoặc dụng cụ càng lớn thì tốc độ trục chính càng chậm. Nguyên lý này cung cấp cơ sở khoa học cho việc lựa chọn tốc độ trục chính phù hợp.

Lựa chọn tốc độ cắt: ảnh hưởng của vật liệu và quy trình

Việc lựa chọn tốc độ cắt có tác động trực tiếp đến chất lượng và hiệu quả xử lý. Trong các ứng dụng thực tế, việc thiết lập tốc độ cắt phụ thuộc vào nhiều yếu tố, bao gồm vật liệu dụng cụ, vật liệu phôi, phương pháp xử lý, hình dạng phôi và độ bóng bề mặt cần thiết.

Ví dụ, khi sử dụng các công cụ thép tốc độ cao để gia công thép hợp kim, tốc độ cắt thấp hơn thường được chọn. Điều này là do tốc độ thấp hơn giúp giảm mài mòn dụng cụ và kéo dài tuổi thọ sử dụng, đồng thời có thể tránh nhiệt độ quá cao trong quá trình xử lý, từ đó bảo vệ các đặc tính vật liệu của phôi.

Ngược lại, khi sử dụng các công cụ vật liệu siêu cứng (chẳng hạn như công cụ cacbua hoặc gốm) để xử lý các vật liệu mềm như hợp kim nhôm, có thể chọn tốc độ cắt cao hơn. Điều này là do những công cụ này có khả năng chống mài mòn và chịu nhiệt độ cao hơn, đồng thời có thể duy trì hiệu quả cắt ổn định ở tốc độ cao, từ đó nâng cao hiệu quả sản xuất, giảm thời gian xử lý từng mảnh và giảm chi phí sản xuất.

Điều chỉnh và tối ưu hóa tốc độ trục chính

Trong quá trình vận hành thực tế của máy công cụ CNC, ngoài việc cài đặt tốc độ trục chính ban đầu theo công thức, người vận hành còn có thể tinh chỉnh tốc độ thông qua công tắc điều chỉnh tốc độ trục chính trên bảng điều khiển máy. Chức năng điều chỉnh bội số nguyên này mang lại sự linh hoạt cao hơn cho quá trình xử lý và có thể tối ưu hóa tốc độ trục chính theo trạng thái dao, thay đổi vật liệu hoặc các yêu cầu xử lý khác trong quá trình xử lý.

Ví dụ, nếu chất lượng bề mặt của phôi không lý tưởng hoặc dụng cụ bị mòn nhanh trong quá trình gia công, người vận hành có thể giảm tốc độ trục chính một cách thích hợp để cải thiện điều kiện cắt, giảm tích tụ nhiệt và mài mòn dụng cụ. Tương tự, nếu hiệu quả sản xuất cần được cải thiện trong quá trình gia công, tốc độ trục chính có thể được tăng lên một cách thích hợp trong phạm vi cho phép của dụng cụ và vật liệu phôi để tăng tốc độ gia công.

Mối quan hệ giữa tốc độ trục chính và chất lượng gia công

Tốc độ trục chính không chỉ ảnh hưởng đến hiệu quả gia công mà còn liên quan trực tiếp đến chất lượng gia công. Tốc độ trục chính quá cao có thể dẫn đến tăng độ mòn dụng cụ, giảm chất lượng bề mặt phôi và thậm chí sinh nhiệt quá mức, dẫn đến biến dạng phôi hoặc suy giảm hiệu suất vật liệu. Tốc độ trục chính quá thấp có thể dẫn đến lực cắt không đủ, độ rung, giảm độ chính xác gia công và thậm chí là sứt mẻ hoặc gãy dụng cụ.

Vì vậy, trong gia công CNC, việc thiết lập và tối ưu hóa tốc độ trục chính một cách hợp lý là rất quan trọng. Để đảm bảo sự cân bằng tốt nhất giữa chất lượng và hiệu quả gia công, thường cần xem xét toàn diện nhiều yếu tố như vật liệu dao, vật liệu phôi, điều kiện cắt và yêu cầu gia công, đồng thời kết hợp kinh nghiệm và kiến thức lý thuyết để điều chỉnh chính xác tốc độ trục chính.

10F, Tòa nhà Bulijie, Số 579, Đường giữa Rili, Quận Âm Châu, Ninh Ba, Chiết Giang, Trung Quốc.

Tel: +86-18657420197

Email: [email protected]